試作

工程をまたぐデジタルデータの活用で

開発リードタイムを大幅に削減

生産リードタイムの短縮や総コストの削減を実現する上で、試作を効率的に進めることは大きなポイントになります。

平岡ボデーは、あらかじめ3D-CADで生産性(成形性、溶接性等)やコスト、強度、品質等40項目に及ぶチェックを行った上で1次試作に進むことで、高度なものづくりとリードタイムの大幅な削減を実現しています。

平岡ボデーは、あらかじめ3D-CADで生産性(成形性、溶接性等)やコスト、強度、品質等40項目に及ぶチェックを行った上で1次試作に進むことで、高度なものづくりとリードタイムの大幅な削減を実現しています。

デジタルデータの活用

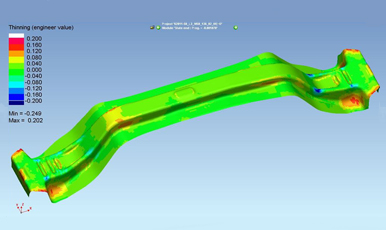

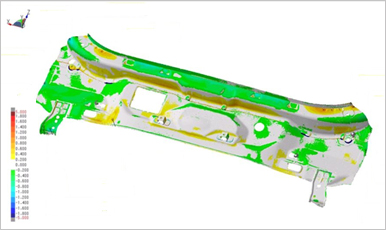

試作の前段階として3Dデータを使用したシミュレーションを行っています。塑性加工部品では成形シミュレーションで解析を行い、形状や材料の歩留まりを検討。強度確認の必要な部品では、強度計算ソフトでプレス時にかかる応力分布や板厚計算を行います。このデータは試作品による実測値と突き合わされ、精度の高い品質確認を支えるとともに、シミュレーションデータの精度向上による独自の解析ノウハウの蓄積につながっています。

試作

3D解析によって試作形状を決定したら、そこで用いた3Dデータを使用して試作用の金型、治具、検具を製作。シミュレーション段階で設計した工程が成り立つか確認しているため、試作段階ではデジタルデータでは難しい部分と、人の目や手による仕上がりチェックが主となります。万一この段階で問題が生じても、当社には過去に起きた問題とその解決手法が開発ノウハウとして積み重ねられているため、スピーディーな課題解決が可能です。